原料・資材の搬入

- それぞれ、原料、資材、製品でラックを分けて管理しています。

- 資材は搬入時に異物混入、傷、痛みなどないか確認した後、所定の資材ラックへ格納します。

原料受け入れ検査

- 搬入した原料に対し、サンプリング室で機器検査を行います。(検査内容は一般生菌、大腸菌群、一般成分、性状など)

- 原料メーカーからの試験成績書と照合し、総合的に判断します。

- 受け入れ検査で問題がないと判断されて初めて、「受け入れ」が行われ、所定の原料ラックへ格納します。

計量

- 製造に必要となる原料を、処方どおり正確に計量していきます。

造粒

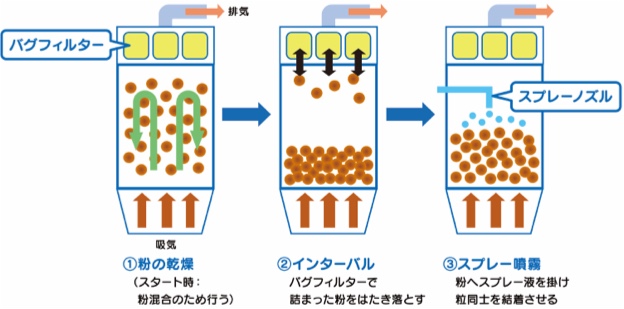

- おおまかには、①粉の乾燥、②インターバル、③スプレー噴霧を繰り返し、所定の粒サイズになった時点で終了となります。

- 吸気・排気の風量、温度、乾燥時間、スプレー噴霧量・液配合、インターバル、粉体の仕込み量、造粒時間など製造条件は 非常に多岐に渡ります。

※製造工場のノウハウに依存する部分が大きい箇所で、工場ごとに技術力に差が出る部分でもあります。

Copyright (c) HEALTHY PASS. All Rights Reserved.

Copyright (c) HEALTHY PASS. All Rights Reserved.

●造粒とは

読んで字のごとく「粒を造る(粉を大きくして粒を造る)」という意味で、フワフワと舞ってしまう細かな粉を、適度なサイズにすることで、その後の製造工程をスムーズにすることが目的です。 よく耳にする「顆粒」とはこれらの方法で作られ、タブレット・粉末スティックなどの製品化に利用されます。

Copyright (c) HEALTHY PASS. All Rights Reserved.

Copyright (c) HEALTHY PASS. All Rights Reserved.

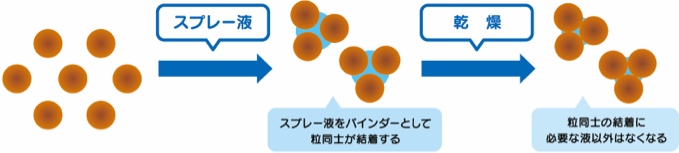

舞っている粉にスプレー液(バインダー)を噴霧し粉同士をくっつけ、ある程度の大きさの粉に揃えます。

混合

- 造粒物と栄養素および滑沢剤は混合機を用いて均一に混合されます。均一に混合するためにも様々なノウハウ(混ぜる手順、混ぜる時間など)があり、工場のレベルの差にもなっています。

- 混合機の仕込み量は機械の容積および配合原料群の比重により異なります。

混合機

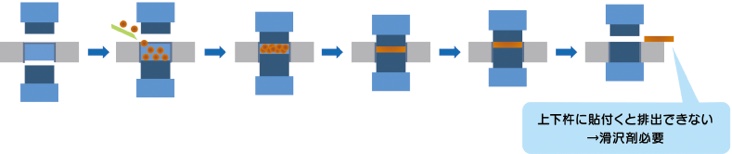

打錠

- 打錠機で錠剤を成型します(臼・杵が1週しながら打錠を行い、排出されます)。

- 作業員は、定期的に錠剤を抜き取り、管理項目(粒の厚み・重量・径・硬度など)に基づいてチェックと管理表への記入を行います。

※管理項目の中に外観目視検品も含まれており、クリアしなかった錠剤は取り除かれます。

打錠機

Copyright (c) HEALTHY PASS. All Rights Reserved.

Copyright (c) HEALTHY PASS. All Rights Reserved.

仮取り

- 打錠品はコンベアで運ばれ金属探知機通過後、通い箱に約10kgずつ仮取りされ「包装工程」へ送られます。

※金属探知機により、金属異物を含んだ錠剤を除去します。

金属探知機

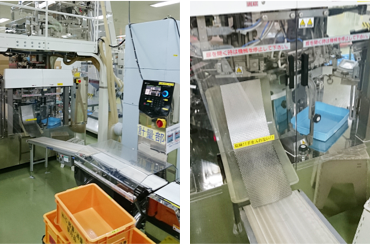

包装・化粧箱詰め

- ロータリー式(吸盤でアルミ袋を吸う→賞味期限の印字→口を広げる→アルミ袋へのエアー投入(袋の内部を広げる)→錠剤充填→口を閉める→圧着シール(熱で口を閉める)→スロープから排出)で充填を行います。完全自動式です。1分間に30~40袋が包装できます。

※サバイバル®フーズは給袋包装機(アルミ袋)を用いて、錠剤をアルミ袋へ充填します。

梱包

- 最後に、作業員が外観目視検品(アルミ袋表面の異物付着、傷、圧着不良など)を行いながら、段ボールに製品を箱詰めします。

- 所定の入数を段ボールに詰めたら、クラフトテープで封をして、段ボールの側面に段ボールラベルを貼ります。

- 全製品を箱詰めし、パレットに積んでいきます。パレットに積み終わった製品は、所定の製品ラックにパレットごと格納され、出荷のタイミングまで保管されます。

※GMPとは

Good Manufacturing Practice(適正製造規範)の略で、原材料の受け入れから製造・出荷まで全ての過程において、 製品が「安全」に作られ、「一定の品質」が保たれるようにするための製造工程管理基準のことです。 健康食品(特に錠剤やカプセル状のもの)は、製造の過程で濃縮や混合などの作業が行われるため、 製品中に含まれる成分量にバラつきがでたり、汚染などにより有害物質が混入したりする可能性があります。 この問題を未然に防ぐためにGMPが導入されるようになりました。国際的にもGMPの義務化や自発的な取り組みが 推進されています。